Ab 2019 will Airbus Helicopters Bauteile für Flugzeugtüren im Donauwörther Werk mit einem 3-D-Drucker produzieren. Das besondere Herstellungsverfahren hat viele Vorteile.

Donauwörth - Bei Airbus Helicopters wurde ein "neues Zeitalter der Metallverarbeitung" eingeläutet, wie der Standortleiter Andreas Stöckle sagt. Bei einer Feierstunde wurde der Startschuss für die Produktion von Bauteilen im industriellen 3-D-Druck-Verfahren gegeben. Auch Bruno Even, CEO des französischen Unternehmens Airbus Helicopters, war zu diesem Anlass nach Donauwörth gekommen.

Ab Anfang 2019 soll die Produktion von sogenannten Verriegelungswellen für die Türen des Passagierflugzeugs A350 in Großserie gehen. Ein Novum im Metallbau.

5000 Schichten aus dem 3-D-Drucker

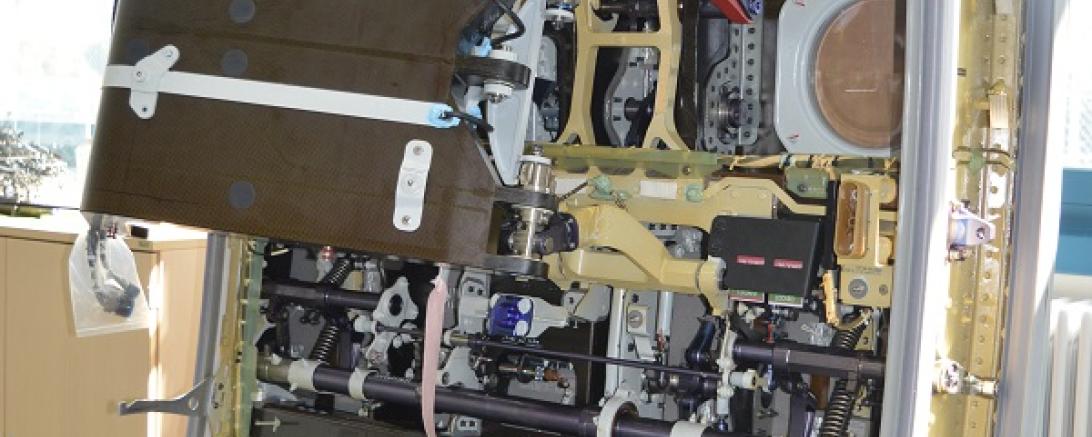

Die Bauteile für die Flugzeugtüren werden aus Titanpulver im Industrie-Drucker hergestellt. Laserstrahlen schmelzen das Pulver und bauen daraus Schicht für Schicht die Verriegelungswellen auf. Die Vorteile für den Flugzeug- und Hubschrauberbauer sind groß: Die fertigen Bauteile aus dem 3-D-Drucker bestehen aus wesentlich weniger Material und sind dabei 43 Prozent leichter, aber dennoch genauso stabil, wie das ursprüngliche Bauteil. Das ist besonders wichtig, denn bei den Verriegelungswellen handelt es sich um ein Bauteil der Sicherheitsstufe 2. Sie sind verantwortlich dafür, dass die Flugzeugtüren sicher und luftdicht schließen. Bisher wurden die Bauteile mit traditioneller Zerspanung gefertigt.

Weil in jedem A350-Flieger 16 Stück der gut 30 Zentimeter langen Bauteile eingebaut werden, können pro Flugzeug gut vier Kilo Gesamtgewicht eingespart werden. "Im Flugzeugbau sind das Welten", bestätigt Stöckle.

Gleichzeitig könne der 3-D-Drucker - eine Maschine der Münchner Technologie Firma EOS - 28 Teile gleichzeitig herstellen, sagt Luis Martin Diaz, Leiter des Industrial Service Centers in Donauwörth. Dafür braucht der Drucker gut 42 Stunden. Die Bauteile bestehen dann aus insgesamt 5000 extrem dünnen Schichten Titan. 2200 Verriegelungswellen werden das Donauwörther Werk im Jahr verlassen.

Verfahren auch im Hubschrauberbau möglich

2020 sollen die ersten Bauteile im Airbus A350 in die Luft gehen. Bereits jetzt arbeitet man am Donauwörther Standort des Luft- und Raumfahrtunternehmens an einem größeren Bauteil für Flugzeugtüren. Auch Komponenten für Hubschrauber könnten in Zukunft auf diese Weise entstehen.